Il compito di un liquido per impianti frenanti, diffusamente applicato nei settori automobilistico, motociclistico, aeronautico e industriale, è quello di trasferire, con precisione e costanza, la pressione necessaria all’azionamento di tutti gli elementi del circuito. L’effetto della forza esterna impressa dal pilota tramite l’ausilio della pompa spinge il liquido dei freni attraverso dei condotti (generalmente tubi flessibili o rigidi) agli attuatori delle pinze freno per dischi o dei tamburi, senza che tale liquido si comprima, vada in ebollizione o corroda il sistema.

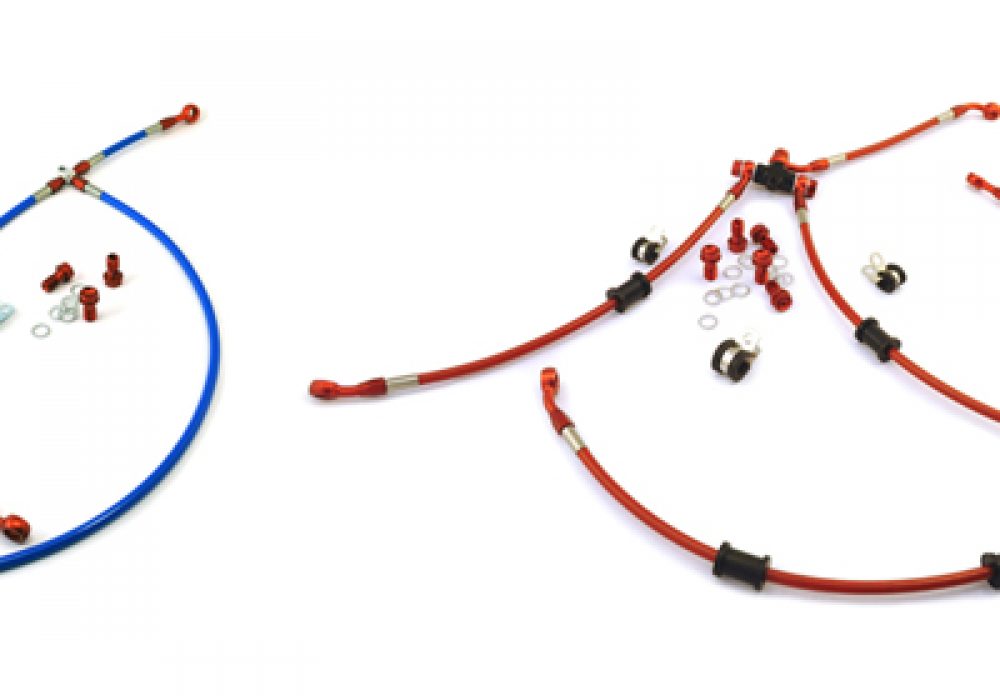

Quando un liquido per freni è nuovo si può dire, se si tratta di prodotti di alta qualità, che sia essenzialmente incomprimibile, dato che i legami chimici non presentano vuoti e la massa molecolare è molto compatta anche durante la trasmissione di forza; grazie a tali specificità, esso permette, come da progetto, la perfetta efficienza dell’impianto frenante. Il liquido dei freni è purtroppo soggetto a contaminazioni atmosferiche poiché gli impianti non possono essere considerati a tenuta stagna e una certa esposizione del fluido all’aria è inevitabile (la maggior parte dei veicoli moderni utilizza una base di fluido con caratteristica igroscopica, n.d.r.). Nel corso del tempo possono verificarsi accumuli di acqua nel circuito a seguito della penetrazione dell’umidità attraverso le microporosità delle guarnizioni e dei tubi di collegamento in gomma. La manutenzione periodica con eventuali sostituzioni delle guarnizioni e l’uso di tubi freno in PTFE di derivazione aeronautica (anima in teflon con rivestimento in treccia metallica) riducono notevolmente il processo di assorbimento dell’umidità.

Quando un impianto frenante è sottoposto a condizioni d’uso estreme il calore generato dai materiali di attrito (pastiglie o ganasce) può facilmente portare il liquido, per conduzione di calore, a temperature superiori a 180°C. La caratteristica fondamentale del liquido per freni, unitamente all’incomprimibilità, è la naturale resistenza alle alte temperature. Le prestazioni comunemente raggiungibili dalla maggior parte dei liquidi per freni in commercio non evitano al sistema il problema più frequente in situazioni estreme, ovvero il “vapour-lock” (la formazione di bolle gassose nell’impianto). Questo fenomeno avviene durante le fasi di massima sollecitazione, quando la combinazione di aumento di pressione interna nel circuito, di contaminazione esterna e di innalzamenti di temperatura causa micro-esplosioni del liquido in ebollizione, con conseguente e continua produzione di condensa (vapore acqueo). Il ripetersi di questo fenomeno aumenta progressivamente la comprimibilità del liquido dei freni poiché esso tende ad assorbire l’acqua e il gas formatosi in prossimità dei punti più sollecitati, fino alla totale perdita di funzionalità dell’impianto.

Oltre ai requisiti analizzati nel seguito degli approfondimenti, il liquido dei freni deve garantire una buona lubrificazione dei componenti mobili presenti nell’impianto e la funzionalità del sistema anche a basse temperature.

È possibile trovare lo stesso liquido per freni anche nei comandi per frizione, il cui impianto è generalmente realizzato con le medesime tecnologie utilizzate per gli impianti frenanti.

Il liquido e le sue composizioni chimiche principali

Esistono tre basi per la produzione di liquidi per impianti frenanti:

– una base formata da un liquido (che non può definirsi olio) di estere-glicolico (poliglicoli),

– una base costituita da un fluido siliconico,

– una base, meno diffusa, costituita da un olio minerale molto particolare.

Le tre basi sono incompatibili tra loro; mescolando un liquido freni che si basa su una delle tre sostanze con un altro si ottiene una miscela altamente aggressiva, capace di corrodere le guarnizioni e di formare grumi che potrebbero ostruire i condotti dei freni.

Liquido per freni a base glicolica:

I liquidi dei freni basati su estere-glicolico sono di origine sintetica, offrono una buona resistenza alle alte temperature e una bassissima comprimibilità, almeno sino a quando non subiscono contaminazioni. Vale a dire che trasmettono molto bene la pressione, cosa importante quando occorrono punti di pressione frenante precisi. D’altra parte, però, questi liquidi immagazzinano facilmente l’acqua e l’umidità presente nell’aria (si definiscono liquidi igroscopici), pertanto con il trascorrere del tempo tendono ad abbassare l’efficacia degli inibitori di corrosione e, soprattutto, il punto di ebollizione, aumentando al tempo stesso la propria comprimibilità, con potenziali problemi durante le massime sollecitazioni in presenza carichi elevati (per esempio, durante una corsa o quando si percorrono tratti prolungati in discesa). I liquidi a base di poliglicoli risultano aggressivi sulle vernici e sulle plastiche. Gli impianti frenanti progettati per l’utilizzo di liquidi a base poliglicolica devono prevedere guarnizioni di gomma con mescole specifiche, poiché la gomma naturale non è in grado di sopportare la normale acidità presente in tale liquido.

I liquidi a base di poliglicoli sono, ad oggi, i prodotti maggiormente utilizzati sui veicoli, in particolar modo negli ultimi impianti frenanti allestiti con i sistemi di controllo integrati (ABS / ESP).

I liquidi a basi di poliglicoli non devono essere utilizzati negli impianti dove sono presenti leghe leggere con un alto contenuto di magnesio.

Generalmente il liquido per freni a base di poliglicoli si presenta con un colore lievemente ambrato.

Fluido per freni a base siliconica:

Il liquido freni con base siliconica è un fluido sintetico (in genere polidimetilsilossano) sviluppato negli Stati Uniti e impiegato originariamente in ambito militare per ridurre gli interventi di manutenzione sui veicoli esposti spesso a condizioni atmosferiche estreme (specialmente in caso di climi molto freddi); in seguito, si è diffuso anche per alcune applicazioni su veicoli civili.

Il fluido per freni con base siliconica è idrofobico (respinge l’acqua), è assolutamente inerte verso qualsiasi metallo o materiale plastico, non danneggia le guarnizioni del sistema e ha un indice di viscosità elevatissimo che permette di mantenersi stabile in ampi intervalli di temperature.

Tuttavia il fluido siliconico risulta sensibilmente comprimibile fino a un certo grado di pressione e comporta punti di frenata meno precisi. Spesso possono crearsi residui di acqua negli impianti frenanti: le molecole della base siliconica non legano con le basi acquose e, poiché questo tipo di fluido ha una densità inferiore rispetto all’acqua, tende a galleggiare verso l’alto. L’accumulo di acqua può stagnare nelle pinze freno con conseguente riduzione della lubrificazione degli attuatori e delle guarnizioni e, in alcuni casi, può originare un cattivo funzionamento del sistema con effetti spiacevoli durante la guida. È necessario che anche i liquidi per freni siliconici siano cambiati regolarmente, soprattutto se i veicoli vengono utilizzati in condizioni gravose.

Il fluido freni siliconico non deve essere impiegato negli impianti frenanti con sistema ABS.

Il liquido per freni a base di silicone è incolore ma viene appositamente additivato dai produttori con un colorante per facilitare l’identificazione ed evitare le miscelazioni con altre basi: si presenta con un colore tendente al viola / blu.

Olio idraulico per freni a base minerale:

Il liquido freni con base minerale, definito LHM (Liquide Hydraulique Minéral) o HSMO (Hydraulic System Mineral Oil), è un tipo di fluido studiato espressamente per i circuiti centralizzati quali freni, frizioni, sospensioni e servo-sterzi di alcuni veicoli (in genere automobili e autocarri). È meno diffuso rispetto ai normali liquidi sintetici e, sino a oggi, è utilizzato solo da alcune case automobilistiche.

Il fluido freni ottenuto da base minerale segue un processo di raffinazione particolare, ha un indice di viscosità molto elevato unitamente a additivazioni valide che permettono di mantenere le prestazioni stabili anche a seguito di forte escursione termica. Il fluido idraulico per freni LHM non è sensibile all’umidità (non è igroscopico), ha un ottimo potere lubrificante ed eccellenti caratteristiche di protezione contro la corrosione. Il fluido LHM può essere identificato dal suo colore verde brillante.

È importante precisare che un impianto progettato per funzionare con il fluido di tipo LHM non è assolutamente compatibile con altri tipi di liquidi.

Parametri principali e classificazioni di un fluido freni

I liquidi per impianti frenanti devono rispondere a determinati requisiti stabiliti da organizzazioni come la SAE (Society of Automotive Engineers) con lo standard specifico J1703, lo standard ISO (International Organization for Standardization) con la specifica N°4925, dalla FMVSS (Federal Motor Vehicle Safety Standard) con lo standard N°116 e altre norme certificate da enti internazionali riconosciuti.

I liquidi per freni classificati secondo le norme statunitensi FMVSS N°116 vengono in seguito assegnati e giudicati in base alle applicazioni dalla DOT (Department of Transportation). Le classificazioni DOT, in genere, riflettono le caratteristiche tecniche della SAE, ma con dettagli e specifiche idonee alle località e alla destinazione d’uso.

Le specifiche FMVSS N°116 non dettano la composizione chimica di una data classificazione del liquido per freni: tale specifica definisce il metodo di acquisizione delle proprietà del liquido quali punti di ebollizione a secco e umido, grado di viscosità del liquido e stabilità a determinate temperature anche dopo esposizioni ripetute, corrosione sui materiali dell’impianto e gli effetti del fluido sulle guarnizioni, così come altre proprietà fisiche, quali la tendenza a solidificarsi sino alla formazione di fanghi o di depositi cristallini.

Il punto di ebollizione e la viscosità sono le caratteristiche più importanti da considerare per la maggior parte delle applicazioni.

Il punto di ebollizione a secco DERBP (Dry Equilibrium Reflux Boiling Point) è il punto minimo di ebollizione di un fluido nuovo o incontaminato.

Il punto di ebollizione umido WERBP (Wet Equilibrium Reflux Boiling Point) è il punto minimo di ebollizione di un fluido che contiene un volume pari al 3,7% di acqua nel circuito. Il valore massimo di ebollizione può risultare molto più basso rispetto allo standard a secco, comunque senza scendere quasi mai sotto le normali temperature di servizio.

La viscosità è un fattore importante per il corretto funzionamento dell’impianto frenante, soprattutto sui veicoli moderni con sistemi antibloccaggio (ABS) e i sistemi di guida attivi (ESP). In tali impianti il flusso del liquido transita attraverso i meccanismi di controllo (in genere sono valvole con passaggi molto ridotti) ed è fondamentale che il liquido sia molto fluido proprio per consentire una trasmissione precisa e immediata. Un liquido per freni deve permettere il corretto funzionamento dell’impianto anche in condizioni climatiche molto rigide (basse temperature), quindi il parametro di viscosità è sostanziale affinché non vi siano ritardi nella risposta.

Valori minimi dei liquidi per freni stabiliti dalle organizzazioni preposte

(*per gli altri tipi non classificati sono riportati i valori medi tipici)

SPEC.

BASE

Max Viscosity @ -40°C (cSt)

Min. Viscosity @ +100°C (cSt)

Min. DERBP C°

Min. WERBP C°

hygroscopic

Note

DOT 2

vegetable+alcohol

–

–

190

140

–

Fuori produzione

DOT 3

polyglycols

1500

1,5

205

140

media

liquido aggressivo

colore ambrato

DOT 4

polyglycols

1800

1,8

230

155

lieve

liquido aggressivo

colore ambrato

DOT 5

silicone

800

2

260

180

nulla

fluido inerte

colore viola / blu

DOT 5.1

polyglycols

900

1,8

260

180

elevata

liquido aggressivo

colore ambrato

ALTRI TIPI*

RACE

polyglycols

1700

2

300

200

media

liquido aggressivo

colore ambrato

LHM

mineral

1200

6,3

240

160

nulla

fluido non corrosivo

colore verde

Oltre ai requisiti sopra descritti, il liquido freni deve superare i test di: corrosione, di comprimibilità e di evaporazione mantenendo i livelli ai valori più bassi possibile, come richiesto delle specifiche. Inoltre, non deve contribuire al deterioramento delle parti in gomma e deve superare il test di resistenza all’ossidazione. Infine, per l’affidabilità dell’impianto frenante, il liquido deve garantire la lubrificazione di pistoni, cilindri e altre parti in movimento del sistema idraulico.

Le specifiche di standard americane comprendono anche le procedure di stoccaggio e l’etichettature dei contenitori. Da non trascurare è l’importanza del contenitore utilizzato per lo stoccaggio e la distribuzione del liquido per freni. I liquidi per freni maggiormente diffusi sono prodotti con basi di poliglicoli, ovvero liquidi fortemente igroscopici (assorbono naturalmente l’acqua e l’umidità dell’aria): il contenitore del liquido e il serbatoio dell’impianto frenante assumono quindi il ruolo di barriera contro l’umidità. I serbatoi dei freni moderni sono abbastanza protetti e le guarnizioni realizzate con mescole specifiche funzionano correttamente in tal senso e la combinazione di tali elementi permette un tempo di vita abbastanza prolungato del liquido una volta in uso. Il contenitore più indicato per la distribuzione è in metallo oppure in plastica ad alta densità appositamente ingegnerizzata.

I liquidi basati sugli esteri glicolici sono classificati secondo le specifiche DOT 3, DOT 4 oppure DOT 5.1, mentre a tutt’oggi per i liquidi dei freni al silicone esiste solo la classificazione DOT 5.

Purtroppo è facile confondere i due liquidi DOT 5 e DOT 5.1: tale somiglianza nella denominazione (il DOT 5.1 sembrerebbe un’evoluzione del DOT 5, mentre in realtà si tratta di due liquidi completamente differenti) potrebbe generare problemi in termini di sicurezza, poiché i due liquidi non devono essere mai miscelati tra loro né interscambiati nelle applicazioni.

Applicazioni e criteri di scelta di un fluido freni

La scelta del liquido appropriato per un veicolo non si basa sulla semplice idea che, maggiore è il valore indicato sulla specifica DOT, migliore è la prestazione. La scelta del tipo di fluido da utilizzare dipende dall’impiego e dal tipo di veicolo. La regola migliore suggerisce di usare il tipo di liquido per freni raccomandato dal produttore e di non mescolare mai liquidi diversi in un sistema.

I liquidi Pre-DOT e DOT 2, sono ormai fuori produzione; dal punto di vista chimico, erano formulati essenzialmente con olio di ricino e alcool (in genere butanolo o etanolo) ed erano impiegati nei circuiti con sistemi di frenatura a tamburo. Il colore del fluido commercializzato era rosso o giallo.

Il liquido per freni DOT 3, a base di poliglicoli, è un liquido “convenzionale” studiato e introdotto con l’avvento dei freni a disco; è impiegato usualmente su veicoli (autovetture e autocarri) con necessità prestazionali moderate. Il liquido è prodotto a costi contenuti e, se non adoperato in condizioni estreme, risulta abbastanza stabile nel tempo. Tuttavia presenta un grado di assorbimento dell’umidità alquanto elevato e pertanto se ne consiglia sostituzione periodica nel circuito. I liquidi DOT 3 sono sconsigliati per applicazioni sportive esigenti, ove le temperature superano facilmente 180°C. Nel corso degli anni la formulazione dei liquidi DOT 3 è stata aggiornata parallelamente ai veicoli; tali sviluppi offrono una resistenza superiore alle alte temperature.

Il liquido per freni con specifica DOT 4, a base di poliglicoli, è il più diffuso sui veicoli (auto e moto in genere), si trova facilmente in commercio e viene usato sia per utilizzi ordinari (stradali e turistici) sia per quelli sportivi. Grazie alle caratteristiche di base superiori rispetto alle formulazioni precedenti (in ordine cronologico), permette una gamma di applicazione molto più ampia e a livelli più performanti. Rispetto alla specifica DOT 3, questo tipo di liquido ha un assorbimento dell’umidità leggermente inferiore, a vantaggio dell’affidabilità e della sicurezza.

Sebbene le basi chimiche e i requisiti prestazionali dei liquidi DOT 3 e 4 differiscano sensibilmente, lo standard definito dalla FMVSS N.116 richiede che essi siano compatibili tra loro, in caso di una eventuale miscelazione nel medesimo sistema frenante. Questo attributo è necessario nell’ipotesi di un passaggio, permesso dal costruttore, da una specifica DOT 3 a una DOT 4 senza che vi siano reazioni dannose per i metalli e le guarnizioni del sistema. La normale metodologia di intervento su un impianto, d’altro canto, prevede che l’immissione di un liquido nuovo sia preceduta dallo scarico completo del fluido esausto con successiva pulizia approfondita del sistema.

Il fluido per freni DOT 5, a base di silicone, è indicato per applicazioni su veicoli destinati a luoghi molto freddi; il fluido freni siliconico ha la caratteristica di mantenere una viscosità molto bassa anche a temperature estreme. È ideale anche per i circuiti frenanti di veicoli storici, dove i metalli (spesso privi di trattamenti protettivi), le guarnizioni o le vernici della carrozzeria – meno resistenti rispetto alle attuali agli agenti aggressivi – possono danneggiarsi facilmente con altri tipi di liquidi. Il fluido freni siliconico DOT 5 è inerte, non ossida i metalli, non corrode le vernici, non è igroscopico ed è particolarmente adatto per i veicoli che rimango in sosta per lunghi periodi (es: auto e moto da esposizione). Presenta un’elevata resistenza anche alle alte temperature, tuttavia non è consigliato per l’uso agonistico o in presenza di forti sollecitazioni. Il fluido per freni siliconico risulta leggermente comprimibile, pertanto trasferisce ai comandi del pilota una sensazione di minor precisione, definita comunemente come “effetto spugnoso”. Alle condizioni limite di pressione e temperatura nell’impianto frenante si crea generalmente condensa. L’acqua è respinta dal fluido siliconico e tende a decadere per gravità nei punti più bassi del circuito frenante, in genere in corrispondenza dei pistoni (o attuatori) delle pinze freno, creando conseguenti problemi alla lubrificazione delle guarnizioni e al libero movimento dei pistoni. Per applicazioni sportive è importante che il fluido sia sostituito con regolarità. Prima di utilizzare questo fluido nell’impianto frenante è opportuno scaricare completamente tutto il sistema e, se possibile, lavare i componenti con prodotti specifici.

Il fluido siglato come DOT 5 a base siliconica non deve essere miscelato per nessun motivo con i liquidi DOT 3, 4 o 5.1 o altri fluidi che non appartengano alla stessa base chimica.

Il liquido per freni con specifica DOT 5.1, a base di poliglicoli, è un liquido di recente introduzione per soddisfare le richieste dei costruttori di veicoli con sistemi di antibloccaggio (ABS) e di gestione della stabilità (ESP). Le sue caratteristiche principali consistono nella resistenza a temperature più elevate rispetto ai normali DOT 4 e nel grado di viscosità particolarmente basso, che permette una trasmissione molto rapida, sia in andata sia in fase di retrazione del liquido attraverso le valvole di controllo dei sistemi elettromeccanici. La viscosità ridotta facilita anche le operazioni di manutenzione grazie alla velocizzazione dello spurgo dell’impianto. Il liquido per freni DOT 5.1 ha un’espansione di volume inferiore rispetto ad altri liquidi con basi poliglicole e consente frenate sempre coerenti e variazioni minime sulla risposta anche con ampi intervalli di temperature. Come per altri liquidi di origine poliglicola, il DOT 5.1 è altamente igroscopico e deve essere sostituito con regolarità.

Con questo tipo di liquido occorre fare attenzione perché la ridotta viscosità potrebbe generare problemi di lubrificazione per alcune parti in movimento del sistema idraulico. Per una corretta applicazione, è sempre opportuno seguire le raccomandazioni del costruttore dell’impianto.

Il liquido freni per applicazioni RACING al momento non presenta specifiche tecniche definite, ma supera ampiamente i requisiti standard e le prestazioni di altri liquidi aventi tipologie corrispondenti. In linea di massima, i liquidi progettati per utilizzi agonistici corrispondono in termini di categoria ai liquidi per freni DOT 4, con la principale differenza che un liquido destinato alle corse presenta punti di resistenza alle alte temperature nettamente superiori. Questi liquidi ad alte prestazioni consentono ai progettisti (soprattutto di automobili da competizione), di ridurre le resistenze aerodinamiche in prossimità dei freni, dove di norma l’aria è convogliata per il raffreddamento. Il grado di viscosità rimane sostanzialmente invariato rispetto ai DOT 4 comuni e, per questo motivo, tale liquido può essere utilizzato anche su veicoli circolanti su strada. Anche se per questi liquidi i valori di assorbimento dell’umidità non risultano tra i più alti, è sempre utile sostituire il liquido con una certa frequenza, soprattutto in presenza di condizioni climatiche piovose o umide. Se utilizzato su impianti provvisti di sistema antibloccaggio, potrebbe creare dei leggeri ritardi nella risposta a causa della maggiore viscosità rispetto ai parametri riguardanti i liquidi con specifiche DOT 5.1.

Il fluido per freni LHM, è un olio a base minerale impiegato nei sistemi centralizzati (con pompe idrauliche) per il funzionamento integrato di freni, sospensioni idropneumatiche, idroguide e in alcuni casi anche per i comandi idraulici delle frizioni. Il vantaggio offerto dal fluido freno minerale LHM consiste nell’eccezionale potere protettivo contro la corrosione interna dei circuiti, favorendo tempi di servizio molto lunghi senza sostituzioni frequenti (in molti casi il fluido LHM viene semplicemente rabboccato nel circuito). I sistemi che utilizzano tale fluido presentano una longevità eccezionale e permettono ai veicoli (auto particolari e alcuni autocarri di recente produzione) di percorrere moltissimi chilometri senza necessità di manutenzioni ordinarie. Il fluido LHM offre ottime proprietà viscosimetriche anche in presenza di elevate temperature, può essere miscelato con tutti gli altri fluidi di tipo LHM approvati per l’applicazione nei circuiti idraulici. E’ importante sottolineare che questo fluido non può essere utilizzato come sostituto negli impianti destinati ad altri liquidi, pertanto non deve assolutamente essere miscelato con fluidi di natura diversa.

Di recente, questo fluido è impiegato anche in alcuni comandi per frizione separati, appositamente predisposti dai costruttori, con caratteristiche specifiche per l’uso.

Suggerimenti utili per la manutenzione

Il liquido dei freni è un elemento di importanza fondamentale per il corretto funzionamento dell’impianto frenante: per conservare in perfetta efficienza il sistema, la sostituzione del liquido deve avere una cadenza periodica, soprattutto quando l’utilizzo è particolarmente impegnativo. Per applicazioni agonistiche, occorre spurgare spesso l’impianto e sostituire il liquido, più volte a stagione. Il liquido dei freni è un elemento abbastanza trascurato sui veicoli, dove spesso si eseguono manutenzioni costanti sui motori mentre si tende a curare meno un elemento cruciale per la sicurezza attiva del veicolo quale è il liquido dei freni. Si raccomanda di utilizzare la tipologia corretta di prodotto, evitando miscelazioni tra fluidi diversi, e di controllarne sempre il livello. Il livello è verificabile grazie ad un serbatoio esterno normalmente trasparente o ispezionabile. La quantità del liquido dei freni tende a rimanere invariata, solitamente un calo quantitativo è generato dalla normale usura del materiale d’attrito dell’impianto frenante. Se si rivelasse necessario rabboccare più volte il liquido ciò significherebbe la presenza di una perdita che richiederà un intervento di riparazione tempestivo. In caso di manutenzione, per velocizzare le operazioni, l’impianto può essere svuotato tramite depressione, grazie a siringhe o pompe manuali per vuoto. Si consiglia vivamente di affidare la cura dell’impianto frenante a professionisti qualificati. Per evitare l’assorbimento di umidità nel liquido, si raccomanda di limitare l’esposizione in ambiente e di utilizzare un prodotto proveniente da contenitori sigillati, oltre a evitare l’impiego di rimanenze derivanti da confezioni aperte in precedenza e non perfettamente richiuse. Per l’acquisto di nuove confezioni di liquido freni con caratteristiche igroscopiche è opportuno orientare la scelta verso confezioni piccole (capacità compresa tra 250 e 500 ml). In commercio sono facilmente reperibili per i professionisti del settore tester elettronici per misurare il contenuto di umidità presente nei liquidi degli impianti frenanti.